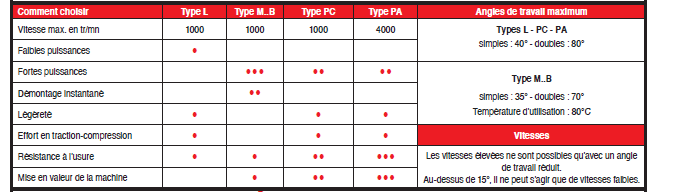

CONSEILS D’EMPLOI DES CARDANS

HOMOCINÉTISME ET MONTAGE

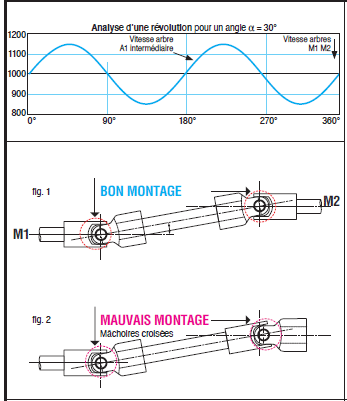

Dans un joint de cardan, dont l’arbre moteur M1 est animé d’une vitesse régulière, l’arbre entraîné (arbre intermédiaire A1) est au contraire animé d’une vitesse cycliquement irrégulière : 2 fois par révolution sa vitesse est supérieure à la vitesse de M1, 2 fois, elle lui est inférieure (voir courbe ci-contre). Donc, dans

une transmission ne comportant qu’un seul joint de cardan, l’arbre entraîné a une vitesse irrégulière et cette irrégularité est importante : la différence entre les vitesses extrêmes est d’environ 5% pour un angle de 10°, 10% pour 20° et atteint 35% pour 35°.

À 30° par exemple pour un arbre moteur M1 tournant à 1000 tr/mn la vitesse de l’arbre A1 varie de 860 à 1150 tr/mn.

Pour que la machine entraînée M2 tourne rond il est donc indispensable de corriger le premier joint par un second joint qui, présentant le même défaut mais en sens opposé, restituera une vitesse uniforme. 2 joints de cardan constituent donc un ensemble homocinétique mais à la condition que la symétrie des joints soit parfaite. Cela signifie : que les mâchoires qui sont à chaque extrémité de l’arbre intermédiaire A1 doivent être dans le même plan (voir fig. 1 ). Les croiser (fig. 2) conduirait à additionner les irrégularités, à doubler les vibrations parasites et à endommager immanquablement les machines.

L’homocinétisme est donc obtenu :

– soit par 2 joints simples convenablement jumelés (fig. 1)

– soit par l’emploi d’un seul ou de 2 joints “ doubles “.

1ère Remarque : 1 joint simple + 1 joint double soit 3 articulations ne constituent pas un ensemble homocinétique.

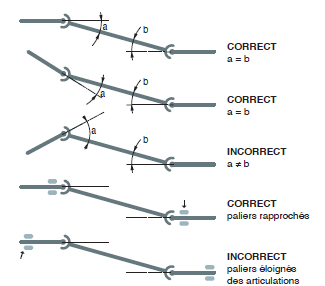

2ème Remarque : l’irrégularité variant avec l’angle de travail, pour que le second joint efface parfaitement les irrégularités engendrées par le premier, il est indispensable qu’il travaille sous le même angle. Cela est capital.

(Lorsqu’il s’agit de commandes à main, ceci a moins d’importance.)

1° Plus les angles de travail sont petits, meilleur est le rendement, plus grandes peuvent être les vitesses.

2° Les angles de l’arbre intermédiaire avec l’arbre moteur et l’arbre entraîné doivent être égaux. En cas de déplacement de la machine commandée par rapport à la source de mouvement, choisir un axe de pivotement tel que ces angles restent aussi égaux que faire se pourra.

3° Les paliers doivent être aussi près que possible des articulations afin d’éliminer au maximum les sources de vibrations.

4° Lutter contre les efforts de traction et de compression. Utiliser des butées si nécessaire et si possible.

5° En cas de mouvements alternatifs, d’arrêts fréquents, claveter avec soin ou de préférence, utiliser des arbres cannelés ou carrés. Surdimensionner le joint.

6° L’arbre intermédiaire étant toujours en mouvement irrégulier, réduire sa masse au maximum afin d’atténuer les vibrations.

7° Lubrifier abondamment. Les articulations sont soumises à des efforts sévères. Tout échauffement inconsidéré les détériore.

8° Protéger attentivement contre la poussière, la boue… Employer au maximum les gaines protectrices.

9° Des dispositifs de sécurité (à patinage, à cheville de rupture…) sont à recommander dans de nombreux cas. Ils peuvent éviter aux joints et aux machines de graves détériorations.